CAE(Computer Aided Engineering)とは、製品の設計・製造や工程設計の事前検討などを、できるだけ少ない試作回数で高品質な製品開発を行うためのコンピュータを活用した技術です。本記事ではCAEの概要から、「塑性加工」に焦点をあてて、冷間鍛造や熱間鍛造、切削加工、熱処理などの解析にオススメのCAEソフトや実際の解析事例を紹介します。

目次

CAE解析の基本知識

CAE解析に必要な知識

- 有限要素法をはじめとする数値計算の基礎知識有限要素法(Finite Element Method:FEM)とは、対象領域を小領域(要素)に分割し、各小領域における構成式を比較的単純な関数に置き換えることで、解くことが難しい微分方程式の近似解を数値的に得る方法の一つです。

- 材料力学をはじめとする工学知識CAE解析を行うためにはさまざまな工学知識が必要です。その中でも特に材料力学の知識は、部品に発生する応力や変形量を算出するために必要とされます。

CAE解析の種類

CAE解析にはさまざまな種類がありますが、ここでは代表的な解析について紹介します。

- 構造解析製品もしくは構造体に力が加わった際に、物体内部にどれほどの力が生じるか、どれほど変形するのかを計算します。

- 伝熱解析熱流束や発熱などの熱源、および周囲への熱伝達などを定義し、構造物全体でどのような温度分布になるかを計算します。

- 振動解析物体に振動を加えた際に、どの様な変形をするか、1秒間でどのくらい振動させると共振するのかを計算します。

- 流体解析流体解析では定義した流れ場における流体の速度や圧力などを計算します。

CAE解析ソフトの構成

CAE解析ソフトは主に以下の3つから構成されています。

- プリプロセッサ解析を実行するために必要なデータを作成する機能です。 形状データの読み込みやメッシュ作成、材料定義、境界条件の設定などを行い、解析用データを作成します。

- ソルバープリプロセッサで作成した解析データを計算実行する機能です。

CAE解析ソフトには、あらかじめさまざまなソルバーが準備されているため、解析したい内容(構造・応力・伝熱・流体・振動・電磁場など)によって、適切なソルバーを選ぶ必要があります。 - ポストプロセッサソルバーで計算した結果を分かりやすく表示するための機能です。

計算結果をアニメーションで見せることやグラフ作成、3Dモデルでグラフィカルに表示でき、さまざまな方法で結果を評価できる機能を持っています。

CAE活用による効果と注意事項

効果

- リードタイム短縮設計、検証、修正の作業をコンピュータ上で実行することにより、試作に必要なものの製造や試作にかかる時間を削減でき、製品開発のリードタイムを短縮できます。

- コスト削減試作プロセスの効率が上がり、試作にかかるコストを削減できます。

- 環境への配慮試作プロセスの効率が上がるということは、原料やエネルギーといった資源も節約でき、環境負荷を低減できます。

注意事項

- CAE解析をできる技術者が必要コンピュータやCAEソフトの使い勝手が良くなり、専門家でなくてもCAEを扱うことができるようになりましたが、CAE解析に必要な知識を持った人材の育成には時間がかかります。

- CAE解析結果を過信しない精度の高い結果を導き出すこともできますが、インプットしたデータに対する結果であるため、正しく解析ができたかどうか結果の「確からしさ」の評価が重要です。

塑性加工のCAE解析にオススメのソフトは?

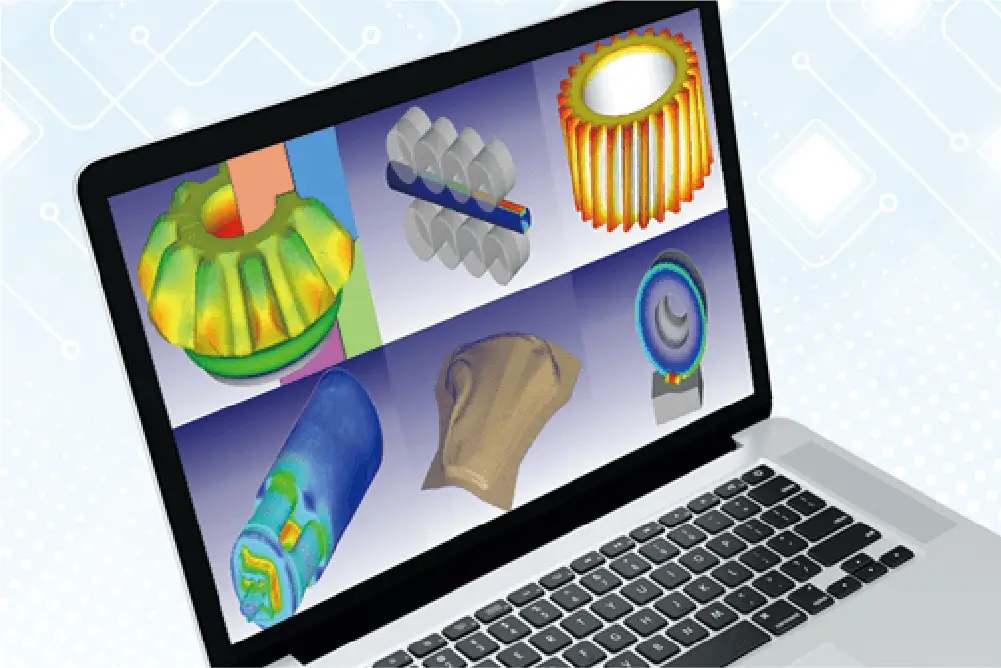

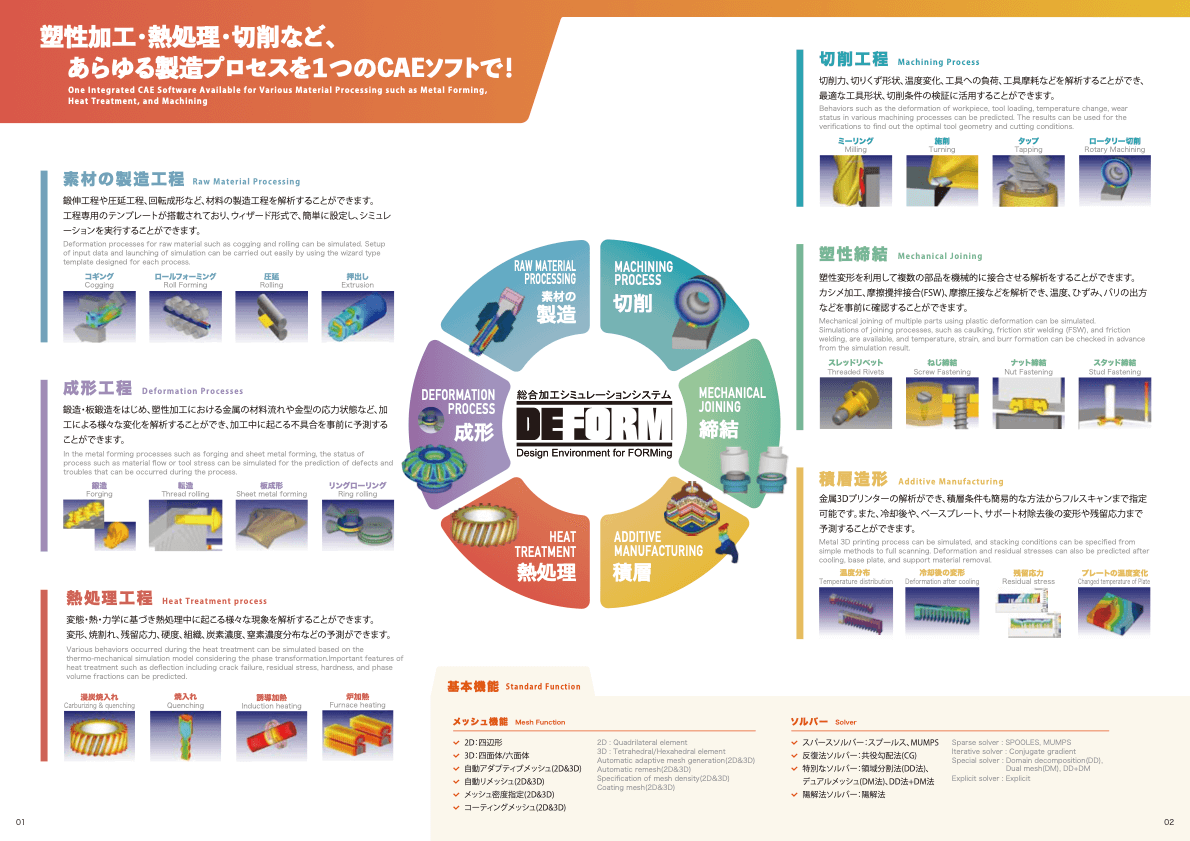

先述した通り、CAE解析の種類は多種多様です。それぞれに適したCAEソフトが各メーカーより発表されていますが、「塑性加工」に関わる解析を実施したい場合は金属加工のあらゆる工程に対応できるCAEソフト「DEFORM」がオススメです。

※CAEソフト「DEFORM」とは?

鍛造・切削・熱処理など、あらゆる金属加工に対応した総合加工シミュレーションソフト。

多彩な解析機能を有し、自動車分野をはじめ、鉄鋼、航空・宇宙、電気・電子、化学まで、あらゆる分野のお客様に導入いただいています。

より詳しい内容は、以下リンクよりご覧ください。

各工程でのCAE解析事例

ここからは、以下の工程に関して、CAE解析を行うメリットや「DEFORM」を使用した実際の解析事例を紹介していきますので、ぜひご覧ください。

- 冷間鍛造

- 熱間鍛造

- 自由鍛造

- 切削

- せん断

- 熱処理

- かしめ

- ローリング

冷間鍛造

冷間鍛造は、素材を常温にて精度の高い金型を用いて高い加工圧力で成形する方法です。

温度の影響を受けにくく、金型の精度がそのまま転写され、適切な工程設計と工程間の熱処理・潤滑を施すことにより製品の最終形状(ネットシェイプ)あるいはそれに近い形状(ニアネットシェイプ)に成形することができます。

冷間鍛造をCAE解析するメリット

素材の成形過程における荷重や変形の推移を可視化し、成形中に起こる素材の割れなどの不具合現象を予測できるため、試作前に成形できる形状や鍛圧機のスペック内での成形可否を検証し、試作に関わる金型や人件費などのコストを低減できます。

また、金型への負荷(応力)も確認できるため、金型寿命の改善にも活用でき、鍛造生産コストを低減できます。

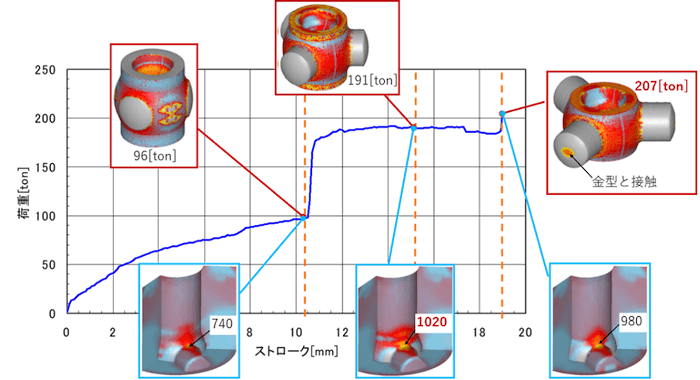

【事例】自動車用等速ジョイント部品の解析

下図は、成形過程における荷重推移と変形推移を示しており、荷重が変化するタイミングで変形推移の様子が大きく変化していることがわかります。また、成形荷重は成形が終了したタイミングが一番高くなっていますが、金型への負荷は成形途中が最も高くなっており、CAE解析を行うことで新たな気づきを得ることができます。

さらに詳しい内容を知りたい方は以下リンクよりご覧ください。

熱間鍛造

熱間鍛造とは、素材を加熱することにより変形抵抗を低下させ伸びや絞りなど変形能を向上させた状態で成形する方法です。

熱間鍛造をCAE解析するメリット

冷間鍛造と同様に素材の成形過程における荷重や変形の推移を可視化し、成形中に起こる不具合現象を予測できるため、試作前に成形できる形状や鍛圧機のスペック内での成形可否を検証し、試作に関わる金型や人件費などのコストを低減できます。

さらに熱間鍛造では素材の成形性への影響が大きい温度変化を可視化し、不具合の現象の要因追及もできます。また、金型への負荷(応力)に加え、金型摩耗の予測もでき、金型寿命の改善への活用により、鍛造生産コストを低減できます。

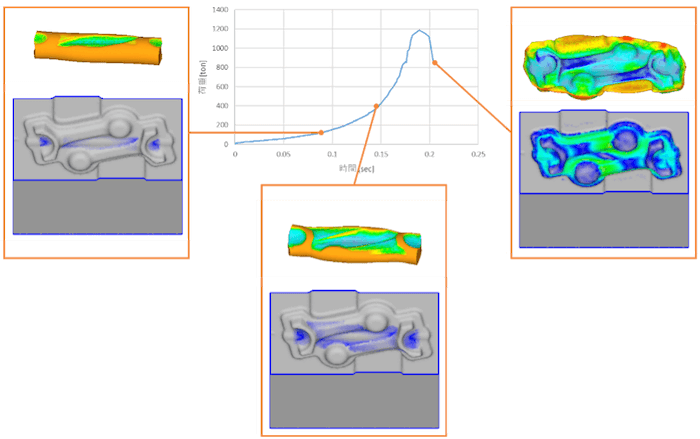

【事例】自動車用エンジン部品の解析

下図は、成形過程における荷重推移と温度変化を示しており、金型と接触している部分は温度が低下し、変形の大きいところは温度が上昇しています。また、金型摩耗を分布で表示でき、摩耗しやすい箇所を事前に確認することができます。

さらに詳しい内容を知りたい方は以下リンクよりご覧ください。

自由鍛造

自由鍛造では、表面が曲面形状をした単純工具を用い、素材表面は覆わず自由(開放)な状態で素材または工具を移動・回転させ素材を直接工具で加圧成形します。

移動・回転により同じ部位を複数回成形し、都度、工具が前進し成形終了後には所定の形状が得られるという方法です。

自由鍛造をCAE解析するメリット

素材の成形過程における荷重や変形の推移、温度変化を可視化し、成形中に起こる素材の割れなどの不具合現象の予測もできるため、適切な複数の金敷動作を設定し、不具合を事前に回避できます。

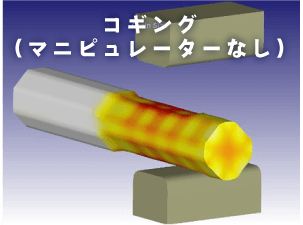

【事例】コギング(マニュピレーターなし)

コギングの解析事例です。複数の金敷動作タイミングや速度、温度などの成形条件によって成形形状が異なってきます。

※マニピュレーター:素材を把持し前進・後退・回転させるロボットハンドの総称

さらに詳しい内容を知りたい方は以下リンクよりご覧ください。

切削加工

切削加工とは、被加工素材に対してより硬い工具(刃具)を用いて不必要な部位を切りくずとして分離させ、所望の形状に変形させる加工方法です。(除去加工)

切削加工をCAE解析するメリット

切削加工中の切りくず形状や切削力などを予測できるため、適切な工具形状や切削条件で加工し、切削工具の寿命を向上させて切削工程のコストを低減できます。

また、切削加工までの加工履歴(残留応力)を持ったまま、切削加工を行った後の形状変化を予測できるため、適切な切削加工パスで加工し、後工程で生じる可能性がある形状変化を事前に回避できます。

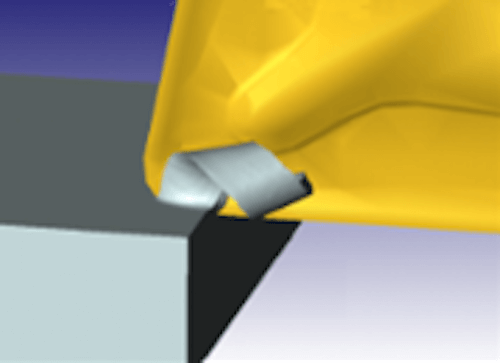

【事例】切削後の変形予測

旋削での切削後の変形予測の解析事例です。

各加工方法や加工条件、素材の材質などにより切りくず形状は異なり、加工履歴(残留応力)によっても切削加工後の変形が異なってきます。

さらに詳しい内容を知りたい方は以下リンクよりご覧ください。

せん断加工

せん断加工とは、勘合部位に互いに切り刃を持つ一対のパンチとダイにより、材料を所定の寸法および所望の形状に切断する加工方法です。

せん断加工をCAE解析するメリット

せん断加工中に生じるせん断切り口のダレやバリ、加工硬化などを予測できます。これによって適切な工具形状や工程設計ができ、後工程で生じる可能性がある不具合を事前に回避できます。

【事例】プレスでの打ち抜き成形

プレスでの打ち抜き成形の解析事例です。

パンチとダイのクリアランスや素材の材質など破断するタイミングの違いによりせん断切り口のダレやバリが異なってきます。

さらに詳しい内容を知りたい方は以下リンクよりご覧ください。

熱処理

熱処理とは、ある一定の温度以上に金属を加熱しその後適切な方法で冷却することにより金属の性質を改質・改善するプロセスです。

熱処理をCAE解析するメリット

熱処理中に起こる変形や組織の状態、焼割れ、硬さなどを予測できるため、適切な加熱条件や冷却条件で処理し、後工程で生じる可能性がある不具合を事前に回避できます。

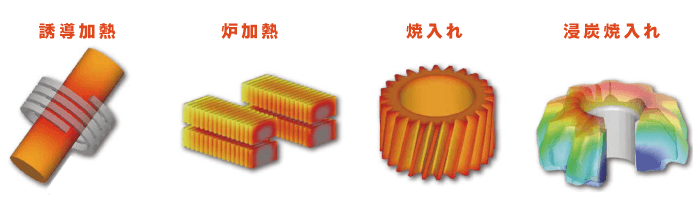

【事例】熱処理解析

誘導加熱(高周波)や炉加熱などの加熱方法、焼入れ、浸炭焼入れでの温度変化や寸法変化などを予測した解析事例です。

冷却条件や製品の配置によって熱処理後の変形や組織が異なってきます。

さらに詳しい内容を知りたい方は以下リンクよりご覧ください。

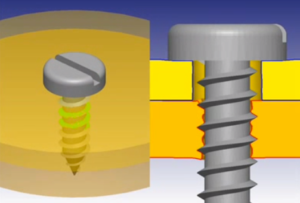

かしめ

かしめとは、二枚の板形状の部品を塑性変形を利用して接合する方法です。

二枚の板材に開けた穴にリベット等を差し込み、プレスによって塑性変形させて締結させる方法と、それぞれ凹凸を持つ部材を組み合わせ折り曲げるようにプレスし二部材を接合する方法があります。

かしめをCAE解析するメリット

複数の素材の変形挙動や、かしめ後の締結強度などを予測できるため、適切な素材厚さやクリアランス、かしめ形状を設定し、後工程で生じる可能性がある不具合を事前に回避できます。

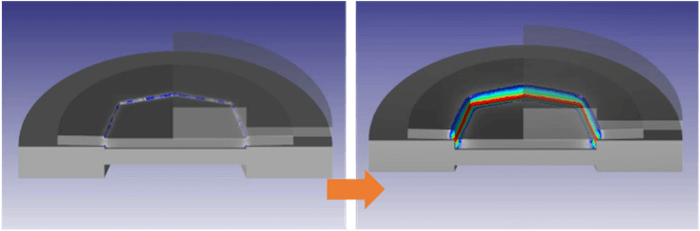

【事例】ボルトかしめ

ボルトかしめの解析事例です。右側の画面は、素材の断面を示しています。それぞれの素材の変形挙動を確認でき、複数の金敷動作タイミングや速度、温度などの成形条件によって成形形状が異なってきます。

さらに詳しい内容を知りたい方は以下リンクよりご覧ください。

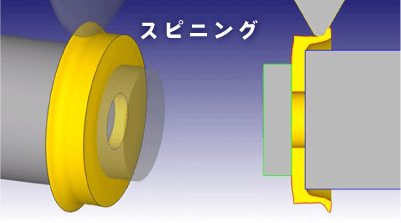

ローリング

ローリングとは、板・管・棒などの素材または工具を回転させて局所的に塑性変形を徐々に繰り返し与え、所定の形状を成形する方法です。

ローリングをCAE解析するメリット

素材の成形過程における荷重や変形の推移、温度変化を可視化し、成形中に起こる素材の割れなどの不具合現象の予測や金型への負荷(応力)、金型摩耗の予測もできるため、不具合を事前に回避できます。

【事例】スピニング

ローリンク加工の解析では、ロール速度や温度などの成形条件によって成形形状が異なってきます。

さらに詳しい内容を知りたい方は以下リンクよりご覧ください。

最後に

いかがでしたか?

CAEを活用することによって、事前に不具合を回避し、コストやリードタイムを削減することができます。

CAEソフト「DEFORM」では、今回紹介した事例以外にも対応可能な工程や、データ分析、実験計画法モジュール、最適化モジュールなど設計者の方を支援する機能を取り揃えています。

製品設計・製作のうえで、お悩み事がありましたらお気軽にお問合せください。

CAEソフト「DEFORM」カタログ

DEFORMは、鍛造・切削・熱処理など、あらゆる金属加工に対応した総合加工シミュレーションソフトです。対応できる工程、各種機能の詳細や事例をまとめた総合カタログです。