切削加工においてCAEを活用することで、切削加工中の切りくず形状や切削力などを予測し、適切な工具形状や切削条件で加工。切削工具の寿命を向上させることができます。本記事では「切削加工」の概要から、CAE解析するメリットや解析事例などを紹介します。

切削加工とは?

切削とは、被加工素材に対してより硬い工具(刃具)を用いて不必要な部位を切りくずとして分離させ、所望の形状に変形させる加工方法です。(除去加工)

他の金属加工法で不可能な形状が具現化可能であることが最も大きなメリットで、その形状や精度は工作機械や工具の進化により向上が図られています。金型等の準備も不要なため少量・短納期への対応も容易です。

デメリットとしては切りくずがスクラップとなりコストに影響することやプレス等の塑性加工に対して生産性が低いことが挙げられます。

切削は大きく以下の2種類に分けられます。

- 回転切削:バイトによる旋削や中ぐり、ドリルによる穴空けやタップ加工、歯車等のホブ切り、フライス(マシニングセンタ)加工、砥石による研削

- 直線切削:ブローチ、ギヤシェイパー

切削加工をCAE解析するメリット

切削加工中の切りくず形状や切削力などを予測できるため、適切な工具形状や切削条件で加工し、切削工具の寿命を向上させて切削工程のコストを低減できます。

また、切削加工までの加工履歴(残留応力)を持ったまま、切削加工を行った後の形状変化を予測できるため、適切な切削加工パスで加工し、後工程で生じる可能性がある形状変化を事前に回避でき、部品生産コストを低減できます。

CAEを用いた切削加工解析の事例

ここからはCAEソフト「DEFORM」を使用した解析事例を紹介していきます。

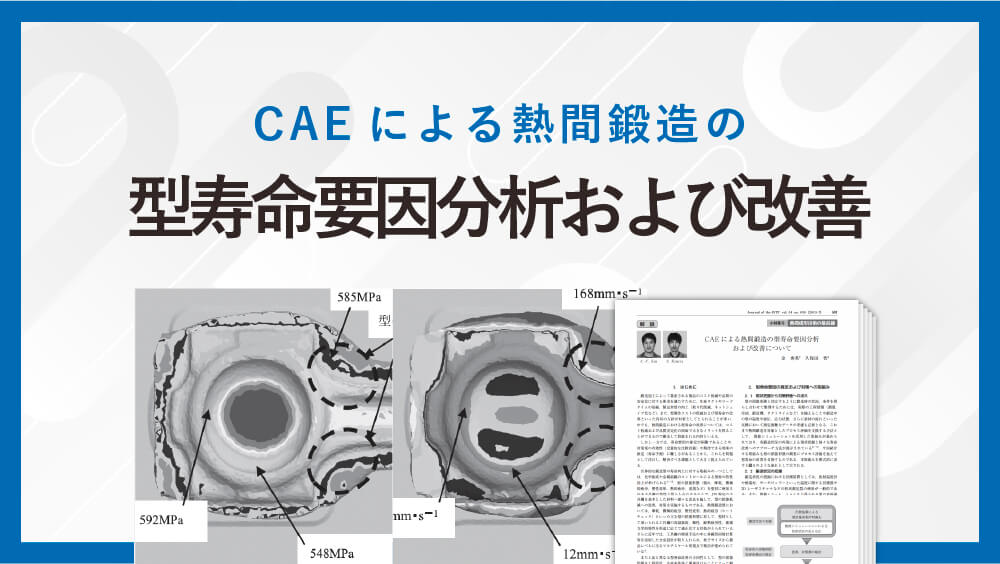

※CAEソフト「DEFORM」とは?

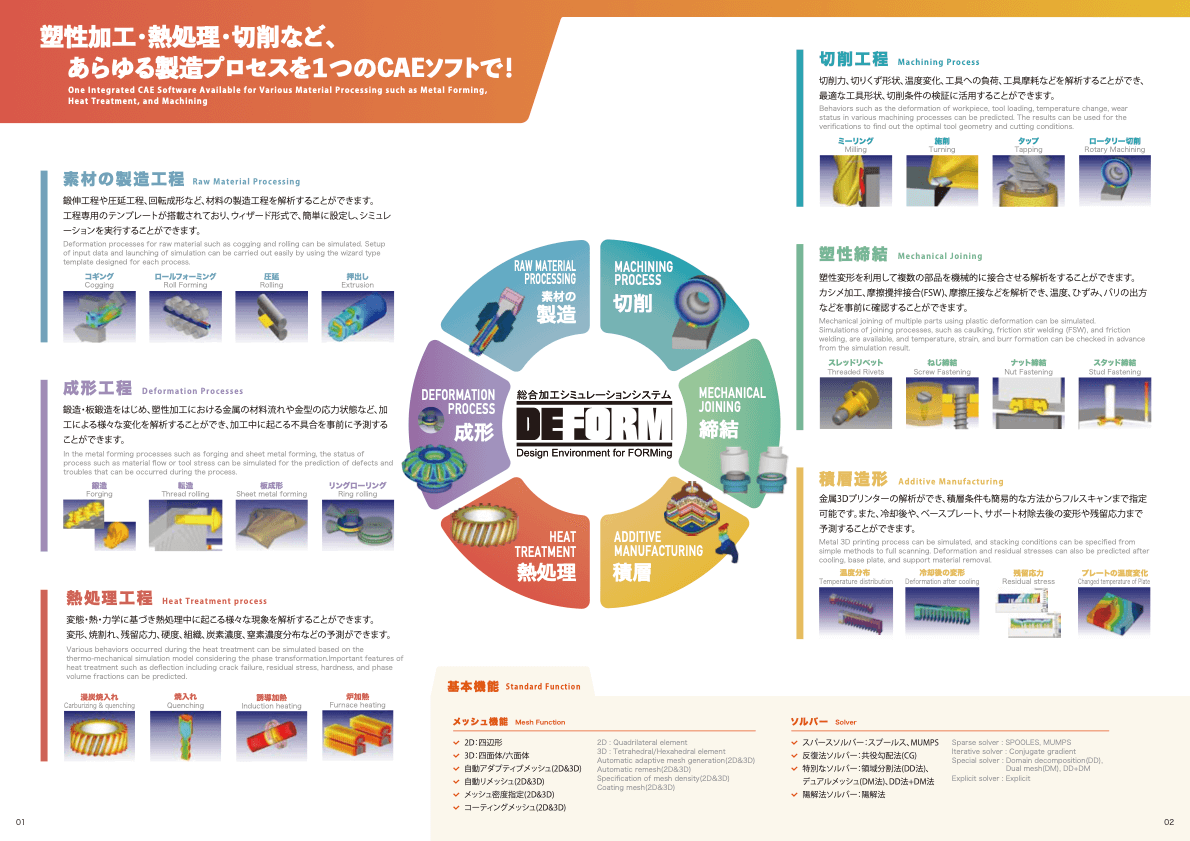

鍛造・切削・熱処理など、あらゆる金属加工に対応した総合加工シミュレーションソフト。

多彩な解析機能を有し、自動車分野をはじめ、鉄鋼、航空・宇宙、電気・電子、化学まで、あらゆる分野のお客様に導入いただいています。

より詳しい内容は、以下リンクよりご覧ください。

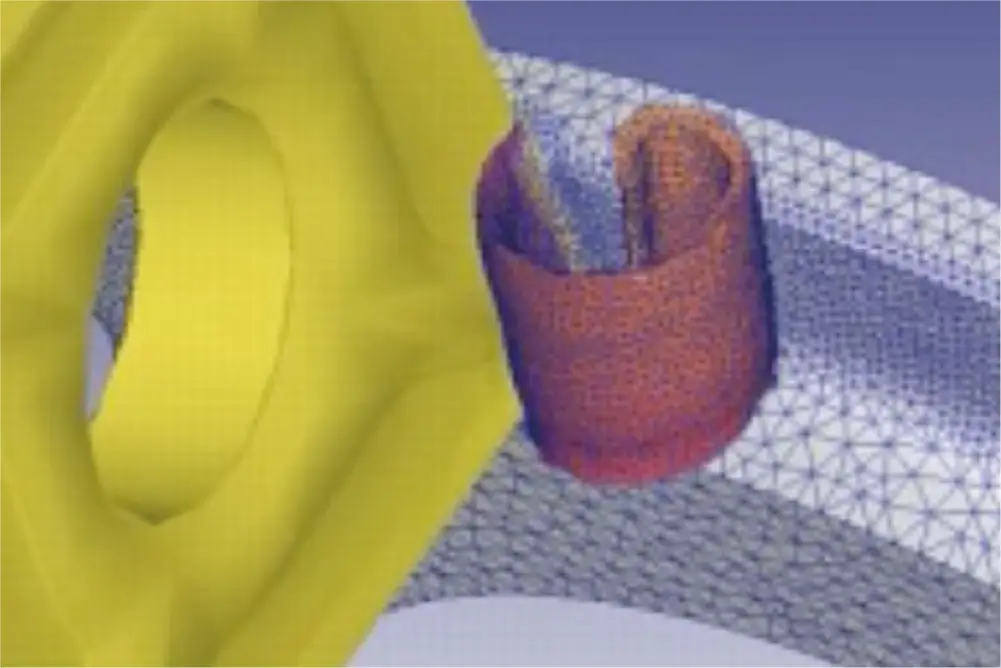

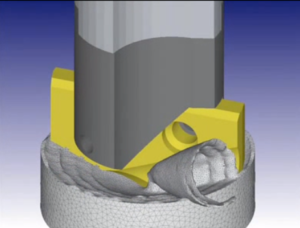

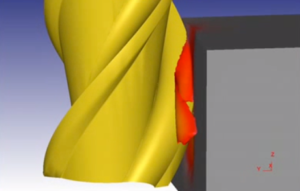

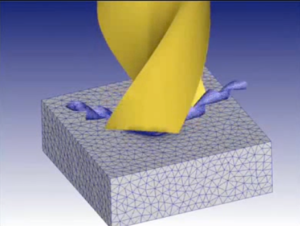

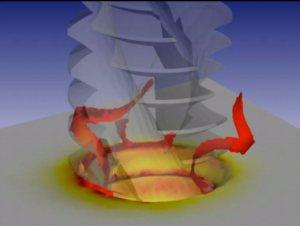

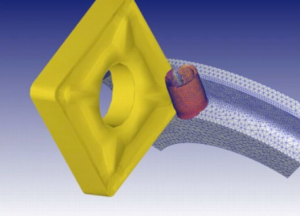

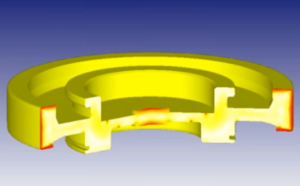

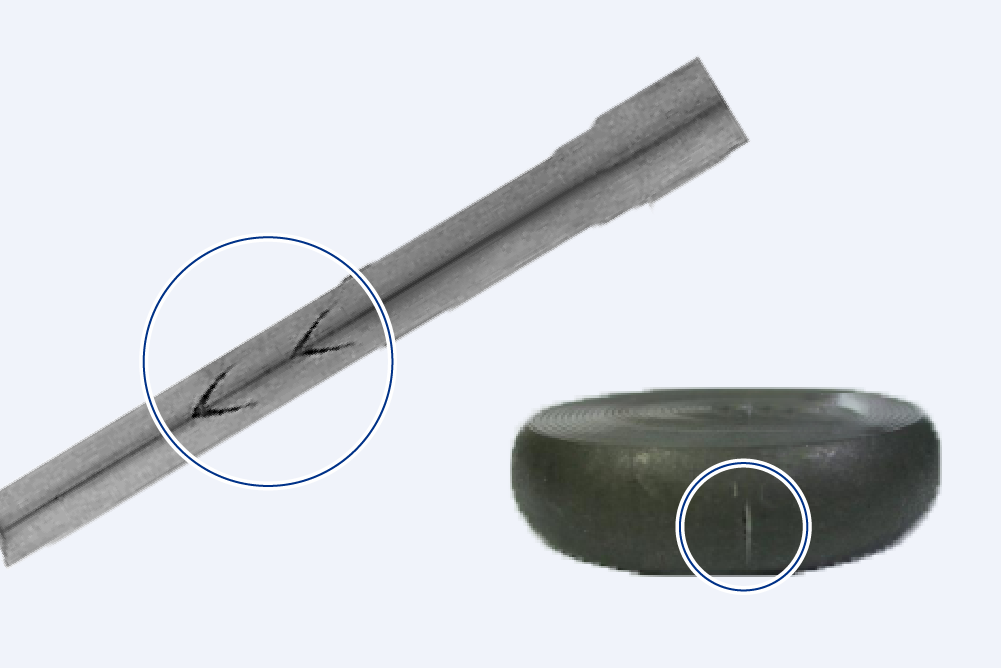

事例一覧 (画像をクリックすると解析動画のページに遷移します)

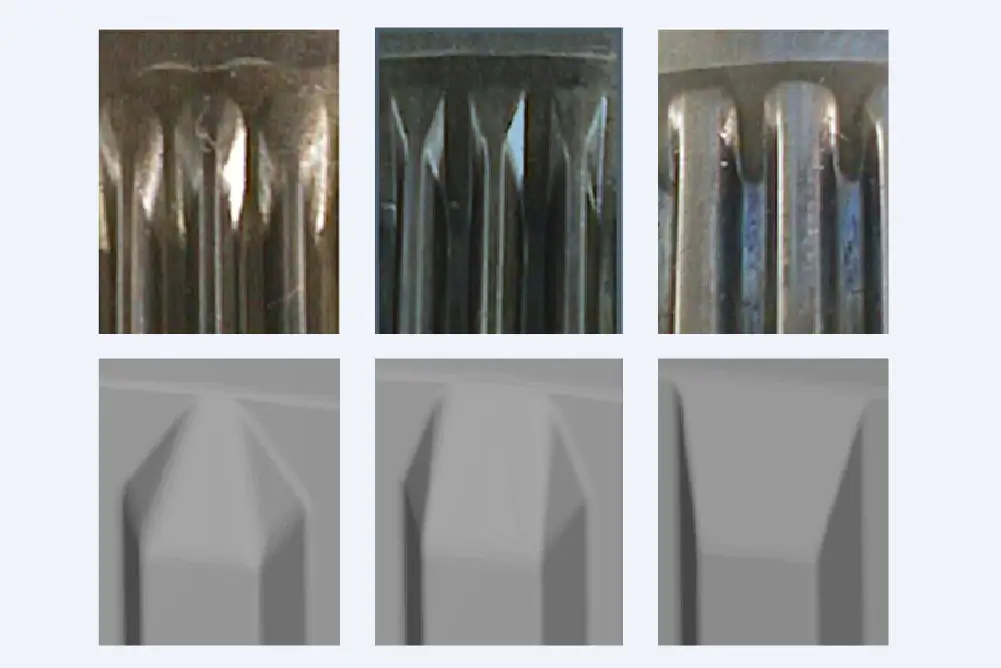

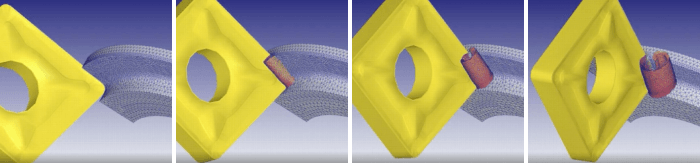

切削加工の旋削やミーリング、切削後の変形予測などの解析事例になります。

各加工方法や加工条件、素材の材質などにより切りくず形状は異なり、加工履歴(残留応力)によっても切削加工後の変形が異なってきます。

最後に

いかがだったでしょうか?

CAEを活用することによって、事前に不具合を回避し、コストやリードタイムを削減することができます。

CAEソフト「DEFORM」では、今回紹介した事例以外にも対応可能な工程や、データ分析、実験計画法モジュール、最適化モジュールなど設計者の方を支援する機能を取り揃えています。

製品設計・製作のうえで、お悩み事がありましたらお気軽にお問合せください。

CAEソフト「DEFORM」カタログ

DEFORMは、鍛造・切削・熱処理など、あらゆる金属加工に対応した総合加工シミュレーションソフトです。対応できる工程、各種機能の詳細や事例をまとめた総合カタログです。