摩耗とは?

摩耗とは、金型または工具が、成形時に発生する素材との摩擦によって、徐々にこすれ形状が変化することです。

摩耗した状態で加工を継続すると、加工精度の悪化だけでなく生産スピードの低下にもつながります。そのため、金型または工具の状態チェックは、生産する上で非常に重要とされています。今回は切削加工における「工具摩耗」に焦点をあてて、紹介していきます。

工具摩耗の種類

工具摩耗の中でも、代表的なものを2つ、紹介します。

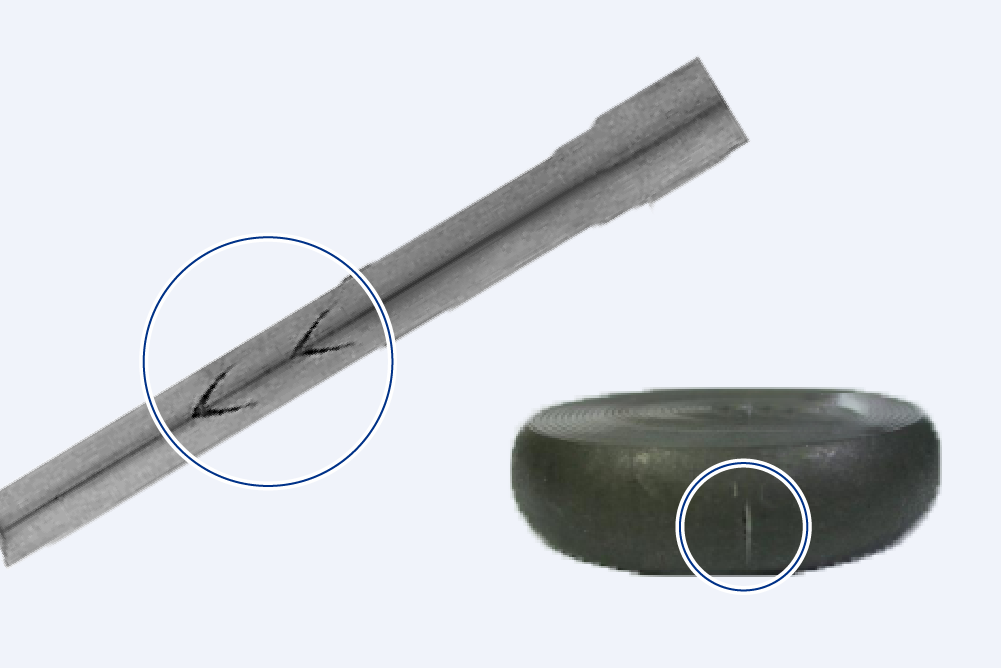

- フランク摩耗工具の逃げ面に発生する摩耗で、被削材に工具がこすれることで、工具表面に線上の傷ができることが特徴です。

※被削材を削った際に切り屑をすくいとる側になる面を「すくい面」、その面の垂直面に対する面を「逃げ面」と呼びます。 - クレーター摩耗工具のすくい面に発生する摩耗で、切り屑によって、工具の刃先が削り取られクレーターのようなくぼみができることが特徴です。

工具摩耗の対策

フランク摩耗、またクレーター摩耗は、工具の材質や切削速度、送り量などが原因となり発生します。発生を防ぐには以下の方法が効果的です。

- 切削速度を下げる

- 送り量を上げる

- 工具の材質を耐摩耗性の高いものに変更する

- コーティングが施された工具を使用する

このように切削条件を最適化することによって、摩耗の進行をある程度は防ぐことができるでしょう。しかし、摩耗そのものを防ぐということはできません。加工を続ける以上、いつしか摩耗は発生するからです。

そのため、工具は使用時間や回数に基準(寿命)を設けて、その寿命を上回る前に工具を交換する「定期交換」が一般的です。定期交換は、加工不良の発生防止には良いですが、工具本来の寿命ギリギリまで使用せず、余裕をもった段階で交換を行うため、コスト面では非効率といえます。また突然の工具損傷による加工不良に対応できません。

理想は、見込みの寿命ではなく、摩耗が進行した時点で工具を修正、また交換することです。ここからは、荷重センサーを活用して、切削工具の摩耗の進行を検知した事例を紹介します。ぜひご一読ください。

【事例】切削工具の摩耗を検知し、工具交換タイミングを最適化

この事例では、切削工程において、

- 加工中は、作業者がほぼ付きっ切りで音を聞きながら監視を行っているが不良が多発する

- 監視する作業者によって、工具交換のタイミングが異なる

- AEセンサーを試してみたが、異常発生の予兆や発生時の特定が難しい

というお悩みがありました。

対策

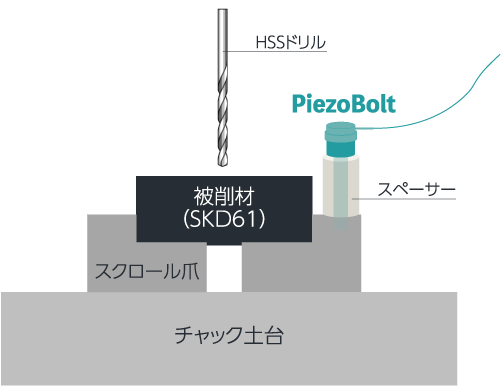

対策として、被削材を固定するボルトを圧電式荷重センサー「PiezoBolt」に置き換えて、切削中の振動挙動を計測しました。

※ボルト型圧電式荷重センサー「PiezoBolt」とは?

ボルトの内部に圧電素子を用いたセンサーユニットが埋め込まれた荷重センサー。

力(圧力)を加えることで電圧を発生させる圧電効果を利用して、微小な荷重変化の計測が可能。

より詳しい内容は、以下リンクよりご覧ください。

効果

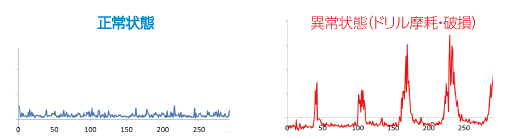

その結果、切削工具の破損や摩耗、緩みなどの不具合発生時のデータ変化・予兆を検知することができました。

この切削工具不具合時また前後のデータを閾値化し、停止信号を発信させることで、不具合が発生する直前に自動で加工機械を停止させることができます。つまり工具の摩耗が進行する前に、生産を止めて最適なタイミングで工具交換が可能になります。

最後に

いかがでしたでしょうか。

金型の摩耗を防止する方法は多くありますが、今回は、荷重センサーを活用した対策を紹介させていただきました。

自社の生産ラインでも適用できないか、摩耗以外にも割れやかじりなどで困っている、などお困りのことがあれば、お気軽にお問合せください。