プレス加工の現場で、パンチ折れが発生しても目視確認が難しく、すぐに不良・不具合に気づけない。バリやぬきカスなどのスクラップといった異物混入に気づかず、不良品を大量に生産してしまった。そんなお悩みありませんでしょうか?

本記事では、ボルト型の圧電式荷重センサーを用いてプレス加工中の不良・不具合を検出した事例を2つ、紹介します。

目次

プレス加工とは?

プレス加工とは、材料となる金属を金型に挟んでプレス機で加圧し、その形状に変形させる加工方法です。プレス加工によって生産される製品として、自動車のボディやドア、家電製品の外装部品、電子機器の基板やケースなどがあります。

プレス加工の種類

プレス加工の代表的な加工の種類は以下のとおりです。

- せん断加工

- 曲げ加工

- 絞り加工

- 成形加工

- 圧縮加工

プレス加工における代表的な不良・不具合

プレス加工は、「塑性加工」のなかで最も多く行われている加工方法で、短時間で加工でき、連続加工も可能なため、大量生産に適しています。しかし、以下のような不良・不具合の発生にお困りの方も多いのではないのでしょうか。

- ダレ

- バリ

- スプリングバック

- 割れ

- シワ

- かじり

- カス上がり

- 反り/ゆがみ/ねじれ

今回は、せん断加工に分類される「穴あけ(ピアッシング)」と、絞り加工において不具合を検出した事例を紹介します。

【事例1】工具の不良・不具合検知(穴あけ工程)

1つ目の事例はプレス加工中の穴あけ工程で発生する、パンチの不良・不具合検知です。

板材に複数の穴を同時加工する工程では、パンチ折れがたびたび発生します。しかし、機械の稼動中は製品の目視確認が難しく、作業者が近くにいても音が小さいため、折れたことが分からない状態が課題となっていました。

ボルト型荷重センサーによる対策

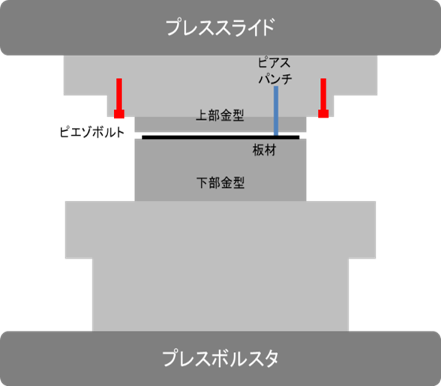

そこで、パンチの不良・不具合を見えやすくするためにボルト型圧電式荷重センサー「PiezoBolt」を以下図の場所に取り付けて、信号の確認を行いました。

※ボルト型圧電式荷重センサー「PiezoBolt」とは?

ボルトの内部に圧電素子を用いたセンサーユニットが埋め込まれた荷重センサー。

力(圧力)を加えることで電圧を発生させる圧電効果を利用して、微小な荷重変化の計測が可能。

より詳しい内容は、以下リンクよりご覧ください。

モニタリング結果

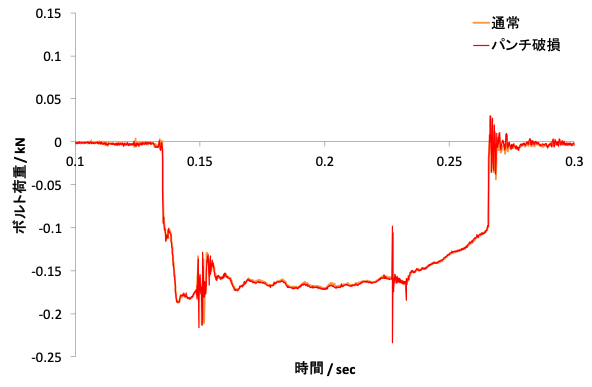

測定した信号をデータ化して分析すると、以下図のようにパンチが折れた際に得られた信号は正常時の信号と異なっていることが判明しました。また、破損時の衝撃負荷と思われるピークがしっかりと取得できています。

このようにデータを取得・分析を繰り返すことで、パンチの不良・不具合を見える化することができます。また、閾値を定め、異常発生のアラートを設定することで、不良品・不具合品の生産を低減し、金型や機械設備へのダメージを軽減することが可能です。

【事例2】スクラップ混入による不具合の検知

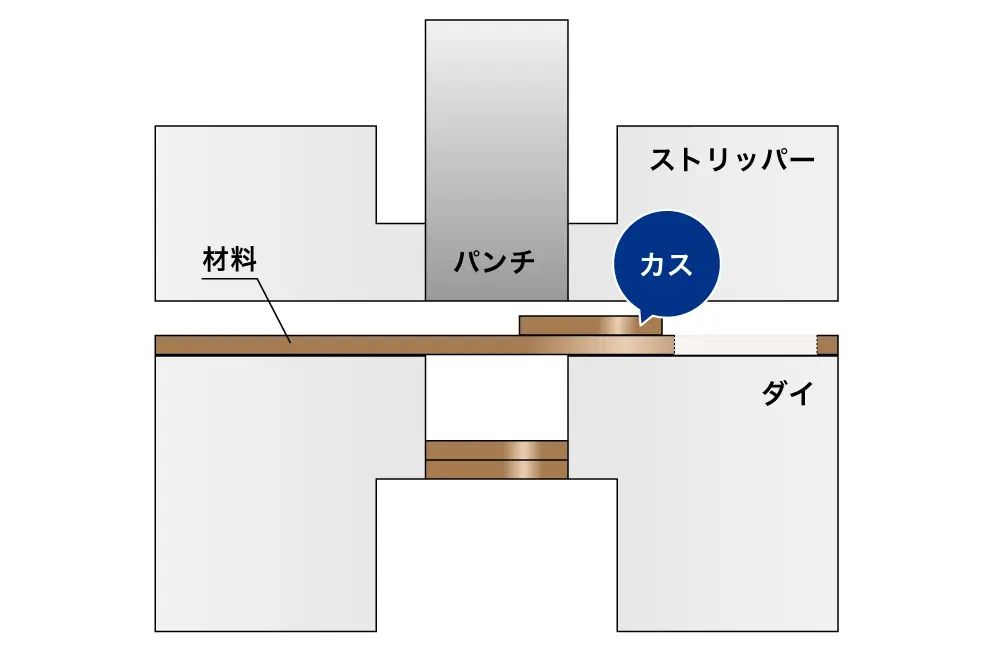

2つめは、バリや抜きカスなどのスクラップ混入による不具合の検知事例です。この工程では、スクラップに気づかず成形を続け、良品の中に不良品が入り込んでしまうことが問題となっていました。

ボルト型荷重センサーによる対策

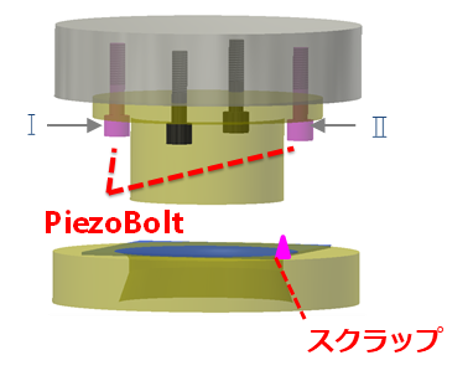

板成形プレスのダイセット上部の左右2か所(Ⅰ,Ⅱ)にボルト型荷重センサーPiezoBoltをセットし、成形荷重をモニタリングしました。

モニタリング結果

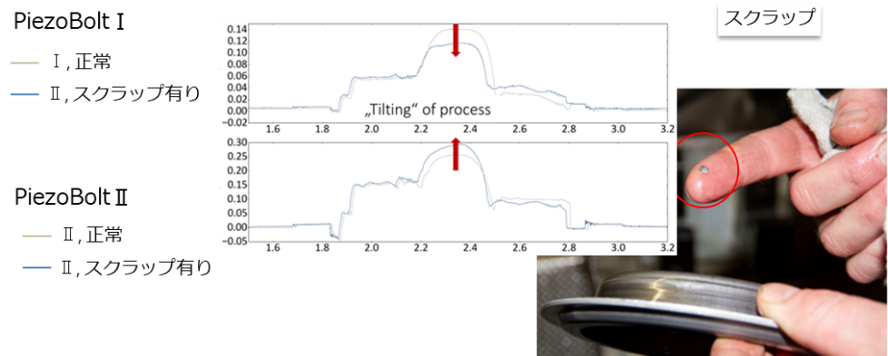

PiezoBoltは、非常に感度の高いセンサーのため、スクラップ混入時のわずかな荷重差も評価することができます。今回の事例では、金型にかかる偏心荷重をモニタリングできました。

このモニタリング結果をもとに、左右の荷重のバランスに変化があるときに異常発生のアラートを出すように設定することで、不良・不具合品が出た際には、すぐさま対処ができるようになり、生産性が向上しました。

最後に

いかがだったでしょうか。

ボルト型荷重センサーでモニタリングすることで、目視や音の確認等の人の技能だけでは気づけない異常を、見える化できます。今回はプレス加工に焦点をあてて、事例を紹介しましたが、切削や鋳造など生産現場のあらゆる課題に適用が可能です。

お困りになられていることがあれば、お気軽にお問合せください。