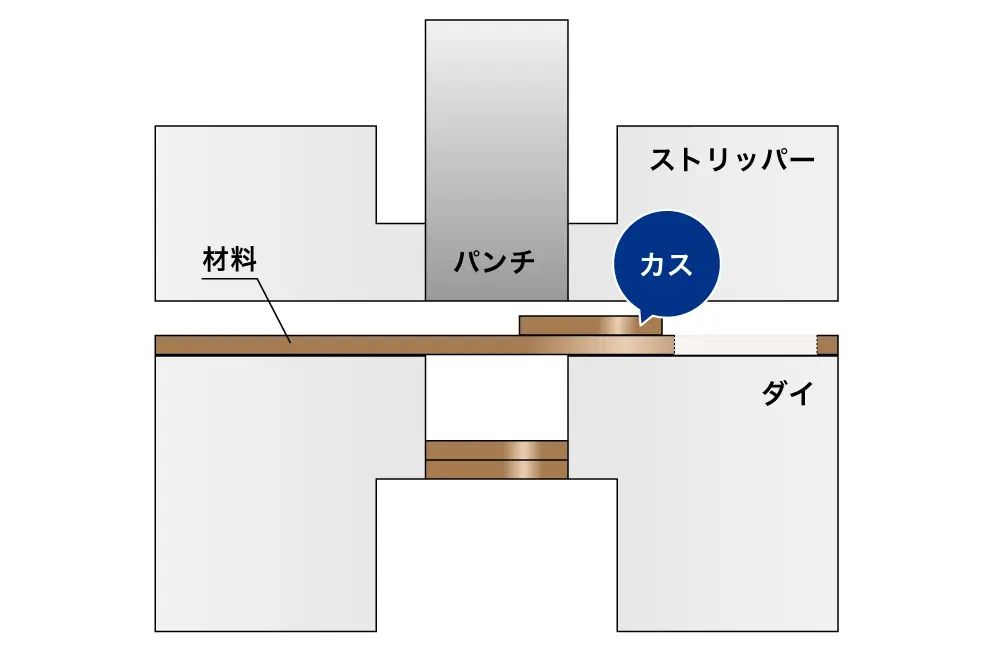

カス上がりとは?

「カス上がり」とは、順送加工や穴抜き加工で、抜きカスがダイを通過して下に落ちずに、何らかの理由でダイ面上に残ってしまう現象を指します。ダイ面上にカスが残ったまま生産を続けてしまうと、材料に打痕がついてしまい、不良品の流出や、金型を損傷してしまう恐れがあります。

こうして生産全体に大きな影響を生じさせるため、カス上がりは早期に検知することが非常に重要とされています。

カス上がりが発生する原因

カス上がりが発生する主な原因は以下のとおりです。

- 抜きパンチと抜きカスの間が真空状態になる

- 成形油膜が付着している

- パンチに磁気が残存する

- 抜きカスのカエリ等による刃先圧着が発生する

カス上がりを防ぐには?

カス上がり対策としては、以下のことが挙げられます。

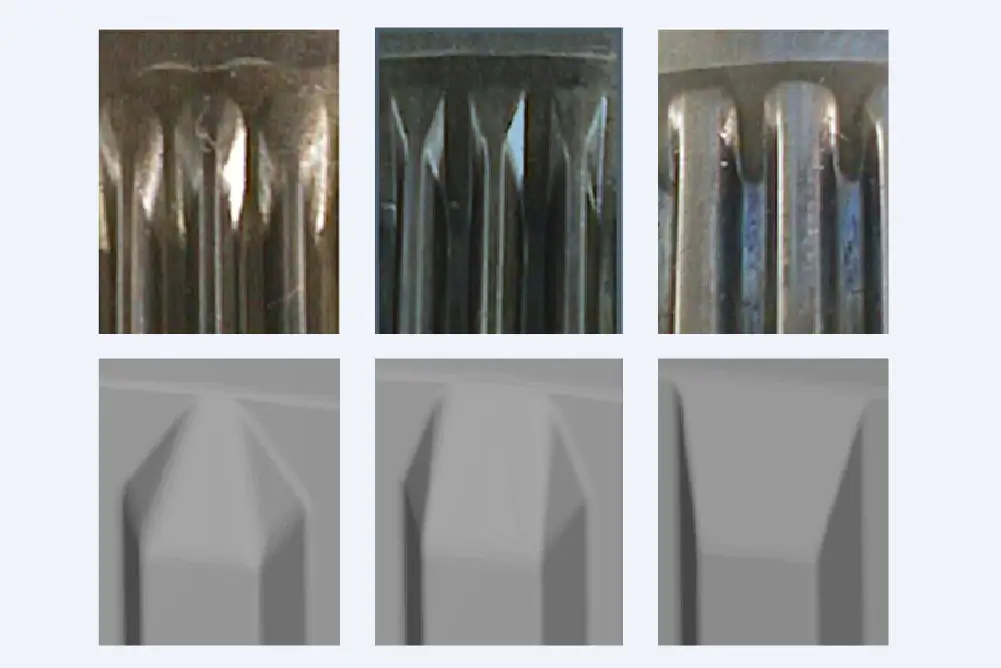

- 工具の形状を見直す、定期的なメンテナンス

- 成形油の適量化

- パンチの脱磁

- 抜き形状を複雑化する

- パンチに付着防止用のエア回路を追加する

- カス上がりセンサーを使用する

近年では、センサーの活用が目立ってきていますが、製品のサイズが小さいとカス上がりを検出できず、不良品を大量生産してしまうといったお悩みもよく聞きます。

ここからは、製品の大きさや薄さに関わらず、カス上がりによる不良品絵流出を防止した事例を紹介します。

【事例】モーターコアの打ち抜き工程でカス上がりを検知

この事例では、モーターコアの打ち抜き工程でカス上がりが発生し、

- 既存のカス上がりセンサーだけでは検知できず、不良品を流出させてしまう

- 不良品流出防止のために全数検査で対応しており、コストがかかっている

というお悩みがありました。

対策

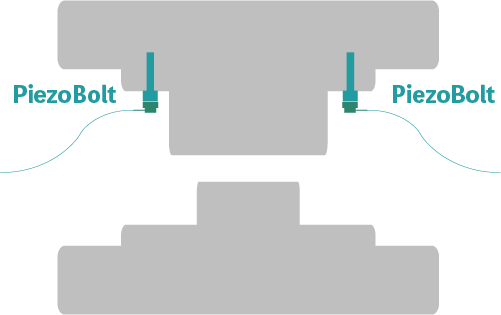

対策として、パンチ裏に、圧電式荷重センサー「PiezoBolt」を設置し、計測を実施しました。

※ボルト型圧電式荷重センサー「PiezoBolt」とは?

ボルトの内部に圧電素子を用いたセンサーユニットが埋め込まれた荷重センサー。

力(圧力)を加えることで電圧を発生させる圧電効果を利用して、微小な荷重変化の計測が可能。

より詳しい内容は、以下リンクよりご覧ください。

効果

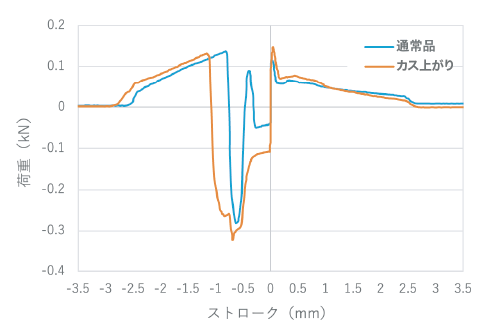

その結果、通常時とカス上がり発生時では、PiezoBoltにかかる荷重傾向が大きく異なることが判明しました。

その成形荷重のデータを閾値化することで、閾値から外れるデータがあった際には、警告・停止信号を発信する仕組みを確立しました。これによって、不良品の流出を未然に防ぐことができます。

最後に

いかがだったでしょうか。

カス上がりを防止する方法は、多くありますが、今回はセンサーを活用した方法を紹介させていただきました。

自社の生産ラインでも適用できないか、カス上がり以外にも割れや摩耗などで困っている、などお困りのことがあれば、お気軽にお問合せください。