ヒートシンクとは?

ヒートシンクとは、熱を吸収して空気に逃す(放熱)部品のことです。「放熱器」や「放熱板」ともいわれており、材質には熱伝導率の高い非鉄(アルミニウム)や銅などが用いられます。

電気製品、自動車部品など、あらゆる分野において半導体が使用されていますが、半導体は電気が流れると発熱するものが多く、発熱したまま高温状態になると、誤作動や故障につながる恐れがあります。それを防ぐために、熱を発散させる役割としてヒートシンクが使用されます。

ヒートシンクの構造

空気と接する表面積が広いほど放熱の効率性が良いため、薄い板を何枚も並べたり、棒を何本も立てたりした構造をしています。この板や棒は「フィン」と呼ばれます。

ヒートシンクの性能は「熱抵抗値(℃/WまたはK/W)」で表されます。熱の伝わりにくさを表す指標で、この値が低いほど、性能が高いとされます。

ヒートシンクの設計

ヒートシンクは主にダイカストや切削や、押出し加工にて生産されることが主流ですが、品質、コスト、また形状の制限といった課題があります。

そこで代替の手法として、近年、鍛造化へ注目が高まっています。鍛造は、前述の課題がバランスよく解決できる製法であるからです。これにより、自動車用インバーターに使用されるヒートシンクの需要が増加しており、今後もさらに加速すると思われます。

また、カーボンニュートラルによる材料削減、材料高騰による材料に歩留まり向上ニーズも鍛造化の要因とされています。

ヒートシンクの鍛造化

ヒートシンク生産を鍛造化するによって生産するとどんなメリットがあるのでしょうか?

まず、鍛造成形は押出しと似ていますが、フィンの成形に背圧を活用することで長さが均一になります。そのため、押出しで必要な裁断工程は不要となり、そのまま製品にも適用できる可能性があります。結果、歩留まりが向上しコストを抑えることができ、プレスでの連続加工が可能なため高い生産性を有します。

また、フィンの形状を金型に反映することで、単純な丸や角の形状だけでなく、より放熱性の高い形状も成形でき、ヒートシンクの仕様の幅を広げることができます。

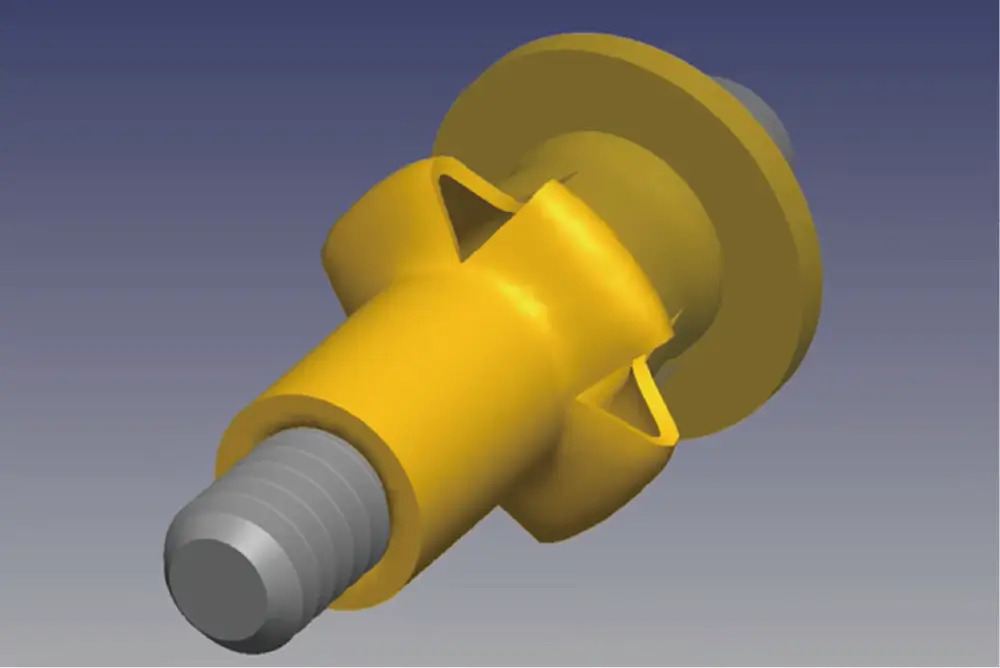

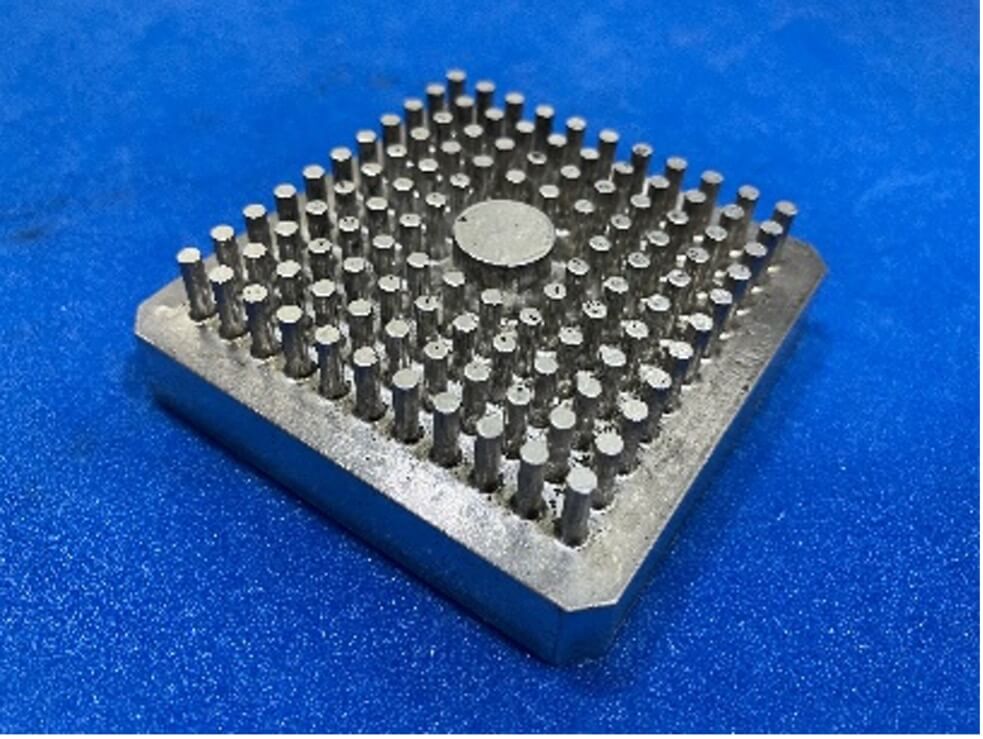

ここからは、当社が実際に試作したヒートシンクを例に鍛造での設計ポイントを紹介します。

試作品

今回、アルミと銅の2種類でヒートシンクを試作してみました。

どちらも、材料:350~400℃、型:200℃で成形しています。成形荷重・背圧は下記の通りです。

アルミ:成形荷重430 ㌧ (面圧 105kg/mm2 )、背圧 10 トン

銅:成形荷重 540 ㌧ (面圧 130kg/mm2 )、背圧 10 トン

ヒートシンクの設計ポイント

ヒートシンク設計のポイントとして、形状に背圧(製品と接触する金型に一定の圧力を加え、材料を押し返すこと)を加えることが挙げられます。

これによってフィンの高さのバラつきの少ない成形ができます。

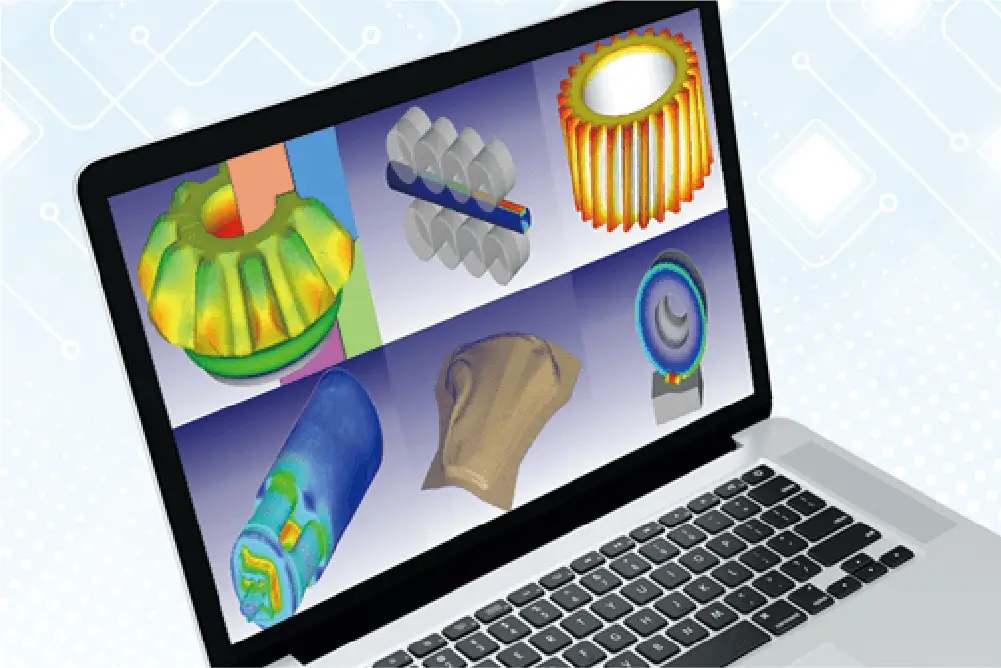

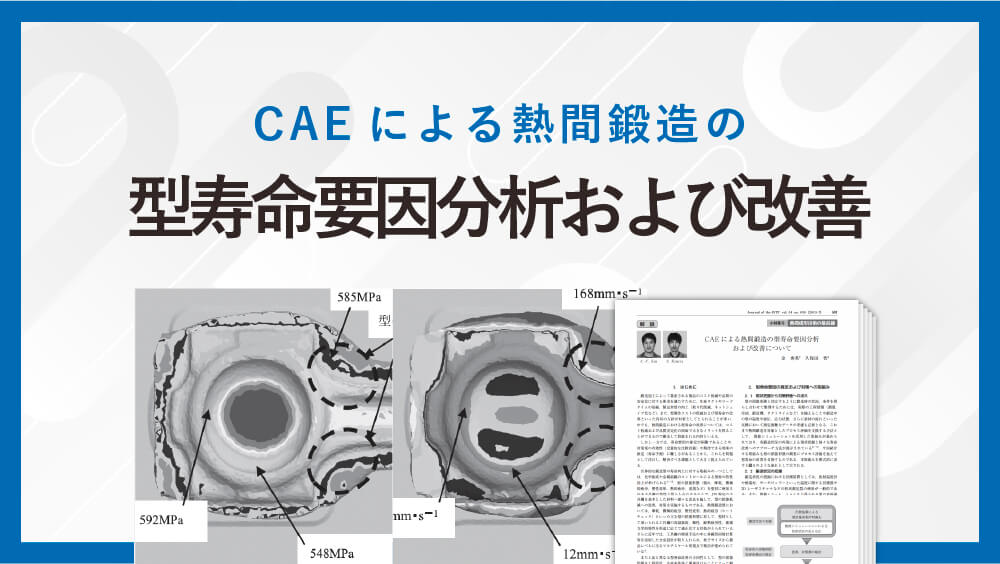

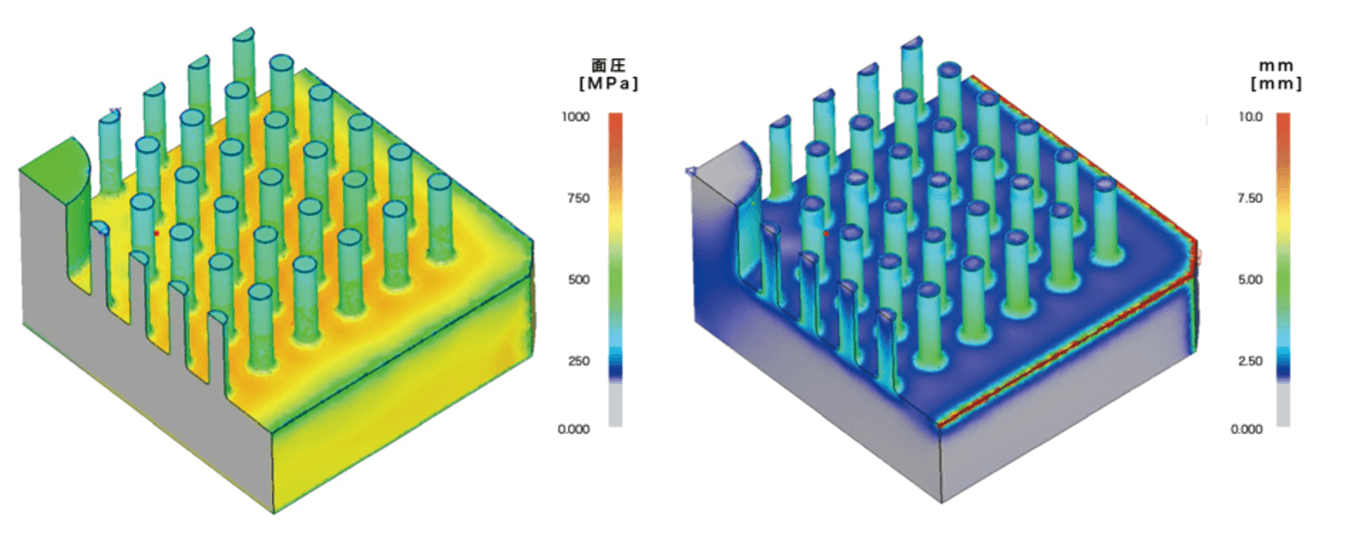

また今回は、CAE解析を活用しました。

これによって金型の応力や、成形時の素材の欠肉、キズなどがわかり、最適な形状・材質を試作前に検討することができます。

結果として、試作回数が削減。また開発費と開発工数の削減、および開発期間短縮に繋がりました。

最後に

いかがだったでしょうか。

今回はヒートシンクの概要から鍛造化するメリット、また設計ポイントを紹介させていただきました。

当社では、試作に必要な多軸サーボプレス、加熱炉、金型温度調整器、離型剤塗布装置などの設備・装置が揃っており、また、成形解析の有効活用によって、コストや工数の削減が可能です。

詳細が知りたい、新規品を設計検討したいなどあればお気軽にお問合せください。