熱間鍛造においてCAEを活用することにより、素材の成形過程における荷重や変形の推移を可視化し、成形中に起こる不具合現象を予測できます。本記事では「熱間鍛造」の概要から、CAE解析するメリットや解析事例などを紹介します。

熱間鍛造とは?

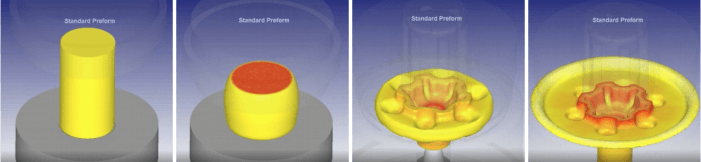

熱間鍛造とは、素材を加熱することにより変形抵抗を低下させ伸びや絞りなど変形能を向上させた状態で成形する方法です。

メリットは大きい変形を与えることができるため複雑な形状を成形できることです。

デメリットとしては素材の熱が金型へ伝わり寿命等の影響を受けやすいこと、半密閉鍛造(バリ出し鍛造)を適用した場合には歩留まりが悪化すること、また特に加熱において多量のエネルギーが必要なことから最近ではカーボンニュートラルの観点で改善が求められています。

熱間鍛造をCAE解析するメリット

冷間鍛造と同様に素材の成形過程における荷重や変形の推移を可視化し、成形中に起こる不具合現象を予測できるため、試作前に成形できる形状や鍛圧機のスペック内での成形可否を検証し、試作に関わる金型や人件費などのコストを低減できます。

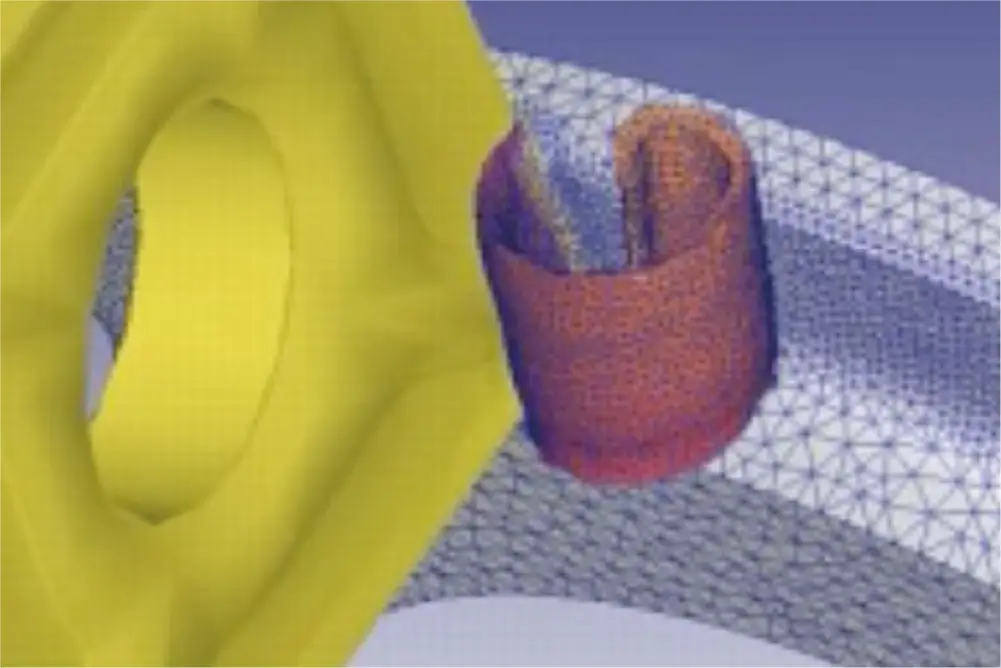

さらに熱間鍛造では素材の成形性への影響が大きい温度変化を可視化し、不具合の現象の要因追及もできます。また、金型への負荷(応力)に加え、金型摩耗の予測もでき、金型寿命の改善への活用により、鍛造生産コストを低減できます。

CAEを用いた熱間鍛造解析の事例

ここからはCAEソフト「DEFORM」を使用した解析事例を紹介していきます。

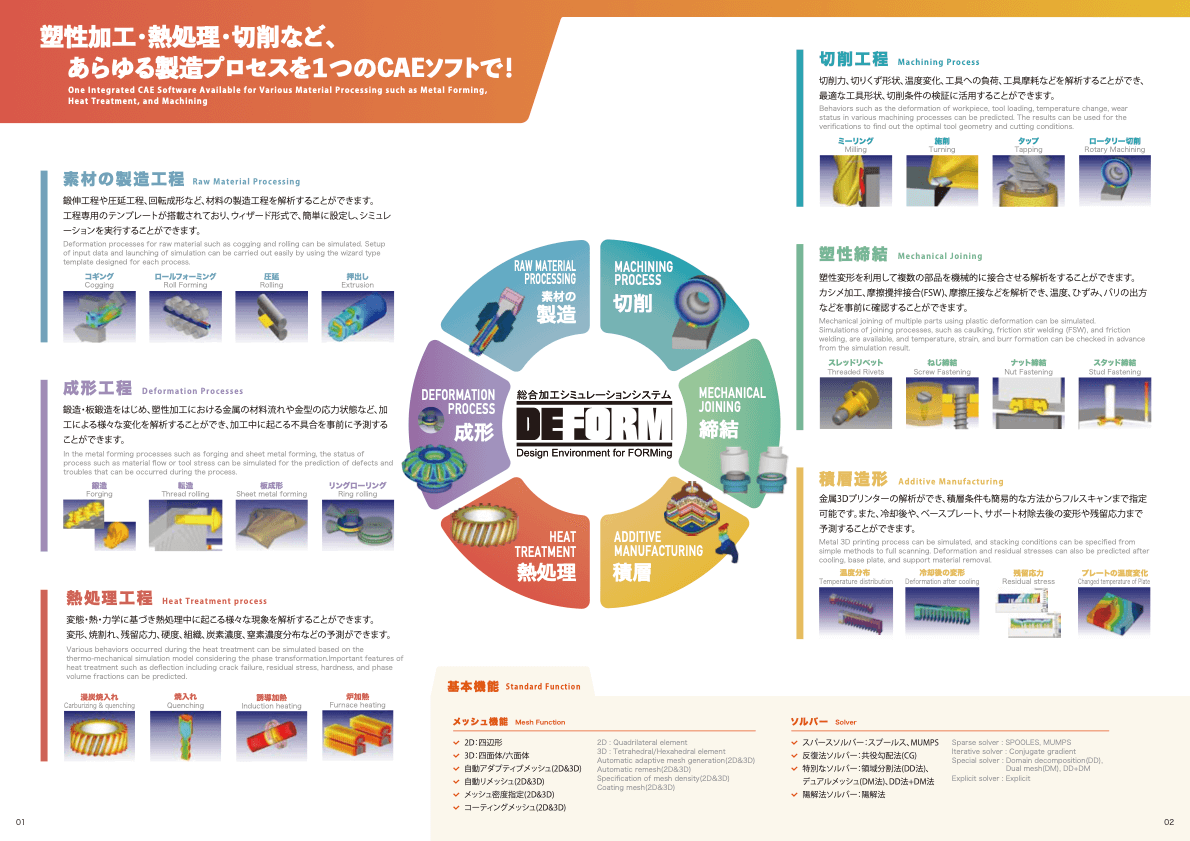

※CAEソフト「DEFORM」とは?

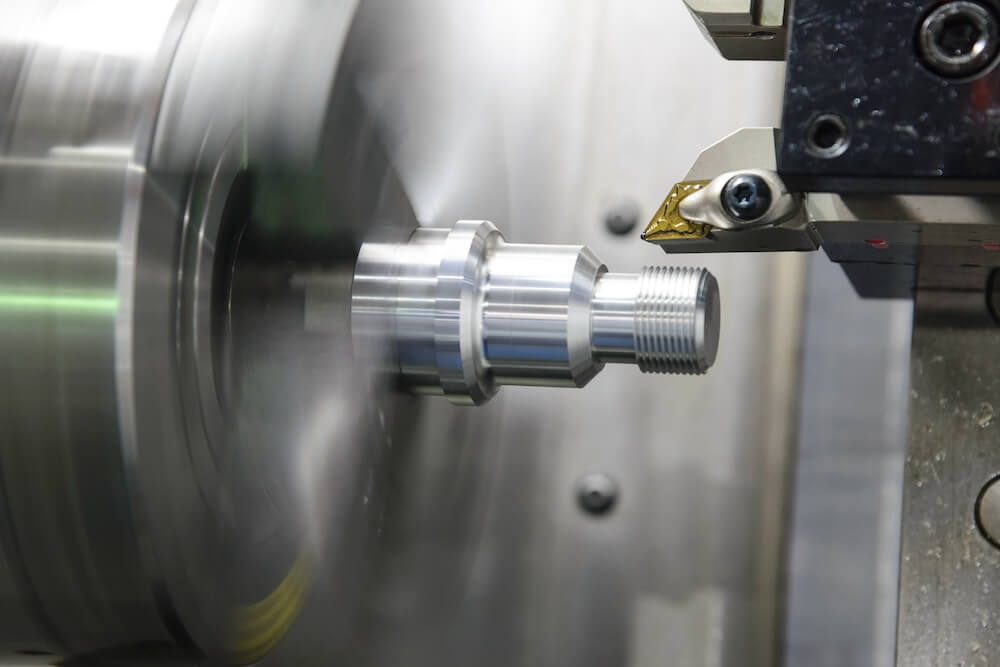

鍛造・切削・熱処理など、あらゆる金属加工に対応した総合加工シミュレーションソフト。

多彩な解析機能を有し、自動車分野をはじめ、鉄鋼、航空・宇宙、電気・電子、化学まで、あらゆる分野のお客様に導入いただいています。

より詳しい内容は、以下リンクよりご覧ください。

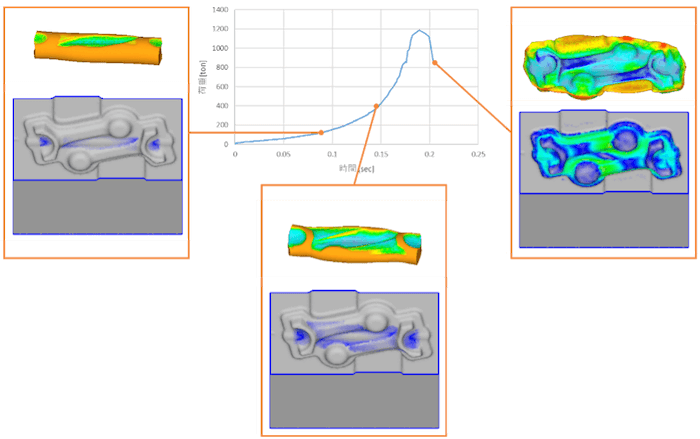

自動車用エンジン部品の解析事例

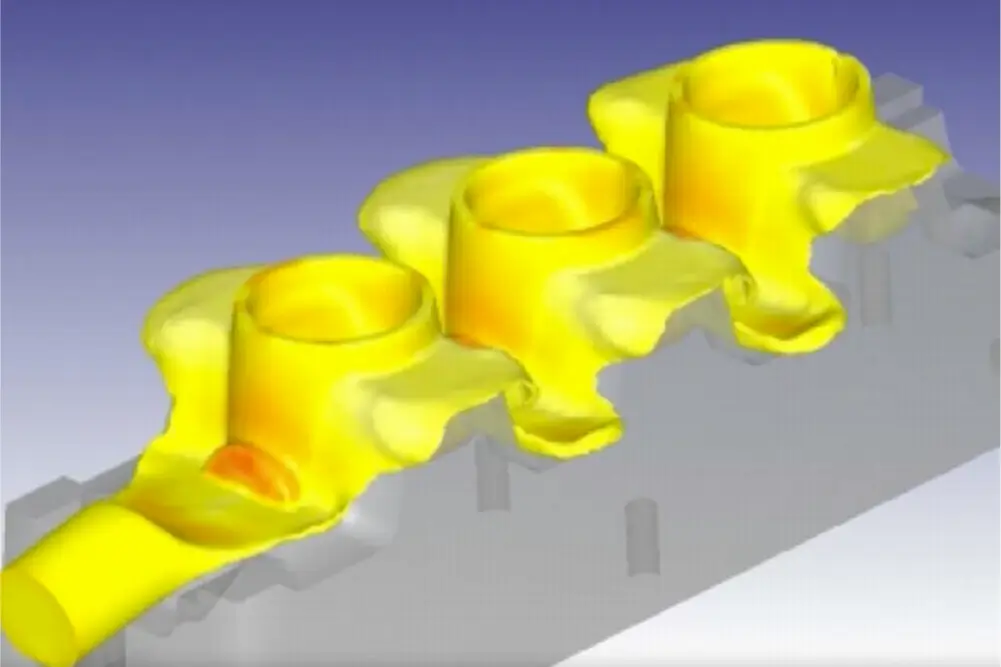

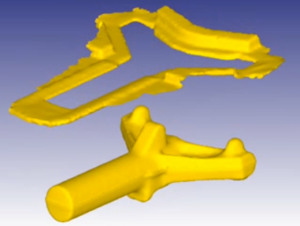

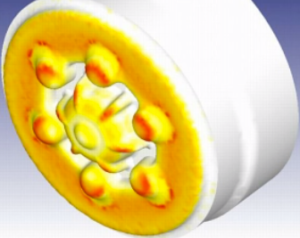

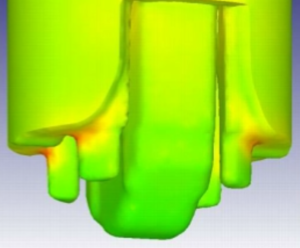

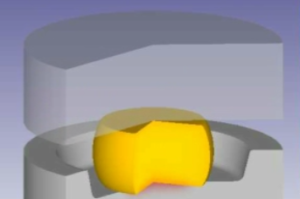

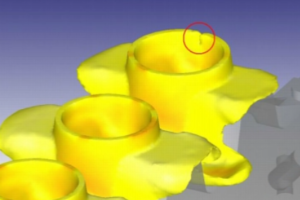

以下図は、成形過程における荷重推移と温度変化を示しており、金型と接触している部分は温度が低下し、変形の大きいところは温度が上昇しています。また、金型摩耗を分布で表示でき、摩耗しやすい箇所を事前に確認することができます。

事例一覧 (画像をクリックすると解析動画のページに遷移します)

最後に

いかがだったでしょうか?

CAEを活用することによって、事前に不具合を回避し、コストやリードタイムを削減することができます。

CAEソフト「DEFORM」では、今回紹介した事例以外にも対応可能な工程や、データ分析、実験計画法モジュール、最適化モジュールなど設計者の方を支援する機能を取り揃えています。

製品設計・製作のうえで、お悩み事がありましたらお気軽にお問合せください。

CAEソフト「DEFORM」カタログ

DEFORMは、鍛造・切削・熱処理など、あらゆる金属加工に対応した総合加工シミュレーションソフトです。対応できる工程、各種機能の詳細や事例をまとめた総合カタログです。